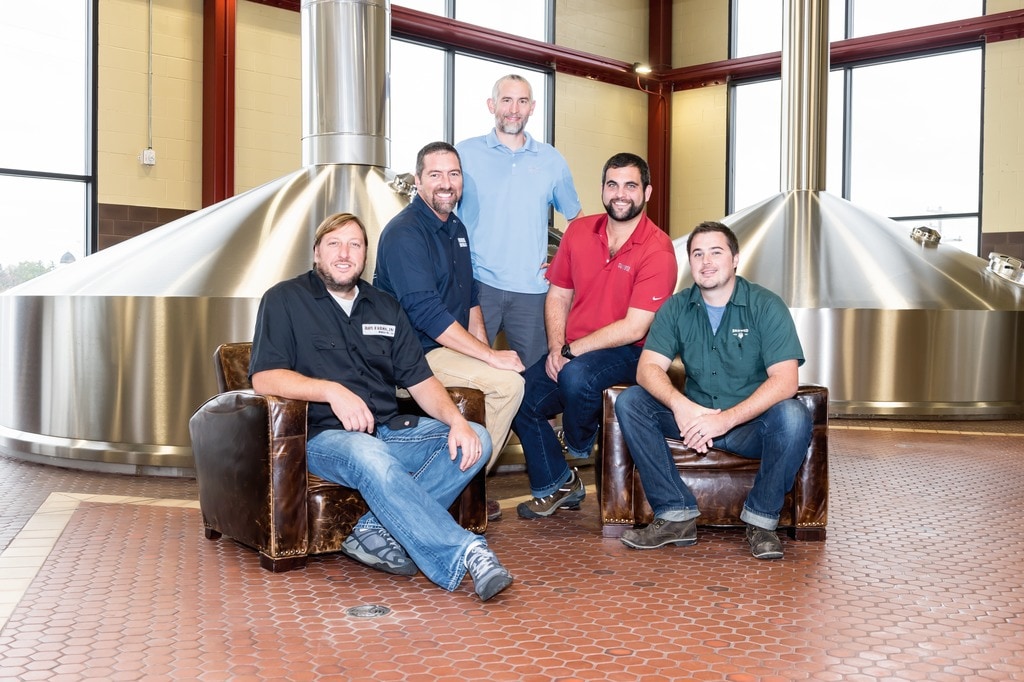

»Brewed for us«, zu Deutsch »gebraut für uns«: Mit dieser Rückbesinnung auf die eigenen Wertvorstellungen hat sich Founders Brewing in die Top 20 der US-amerikanischen Craft Breweries katapultiert – und natürlich auch mit ihren Bieren, deren Beliebtheit wohl keine Grenzen kennt.

Jetzt hat Founders an seinem Standort im Stadtzentrum von Grand Rapids, Michigan, die Kapazität verdreifacht auf rund eine Million Hektoliter – und damit quasi eine zweite Braustätte in die bestehende gebaut.

Das Projekt bedeutete also nicht weniger als die Installation einer komplett neuen Brauerei mit einer Leistung von 700.000 Hektolitern am bestehenden Standort, mitten in der Innenstadt und noch dazu auf einem kleinen Hügel.

Jetzt konventionelles Steinecker Sudwerk

Da die Erfahrungen mit dem bestehenden Sudhaus CombiCube B durchwegs positiv waren, entschied sich Founders wieder für ein Steinecker Sudhaus – dieses Mal jedoch, der Größe geschuldet, für ein konventionelles Sudwerk mit einer Leistung von 350 Hektolitern pro Sud. Dieses besteht, wie schon der CombiCube B, aus den drei Gefäßen Maisch-Läuterbottich, Würzepfanne und Whirlpool sowie einem Pfannendunstkondensator und ging im Juli 2015 in Betrieb. »Unser Brauprozess ist sehr einfach«, sagt Alec Mull, Vice President of Brewing Operations. »Wir fahren mit einem Ein-Temperatur-Infusionsverfahren. Da wir keinen separaten Maischbottich für die Eiweißrast brauchen, haben wir auch keinen installiert, sondern maischen direkt in den Läuterbottich ein. Dann müssen wir den Maischbottich nicht unterhalten und reinigen. ‚Halte es einfach und hygienisch sicher‘ ist unsere Maxime«, und er freut sich: »Das neue konventionelle Sudhaus ist wunderbar, unsere Mitarbeiter lieben es. Es macht großartige Biere, es lässt sich fast noch einfacher bedienen als der CombiCube und es ist direkt auf unsere Bedürfnisse zugeschnitten.«

Der Maisch-Läuterbottich wurde mit einem Durchmesser von 7,5 Metern etwa einen Meter größer als nötig ausgelegt. So konnte die Beladung reduziert werden, was sich wiederum positiv auf die Abläuterzeit über die 57 Quellgebiete auswirkt. Im Vier-Stunden-Rhythmus werden hier die Sude eingebraut. »Das ist natürlich deutlich entspannter als beim CombiCube, in dem wir immer zwei Sude gleichzeitig fahren«, sagt Alec Mull. Jedes Jahr braut Founders rund 35 verschiedene Biere, einige davon nur einmal pro Jahr. Der CombiCube B produziert weiterhin alle diese Sorten. Das neue konventionelle Sudhaus ist dagegen den großen Sorten vorbehalten. »Der CombiCube ist ein Arbeitspferd, vollautomatisch, sehr flexibel, äußerst zuverlässig, einfach in Containern zu transportieren, schnell aufzubauen. Ich würde den CombiCube einfach immer wieder erweitern, aber er hat natürlich seine Grenzen in der Kapazität«, bekennt Alec Mull.

Pfannendunstkondensator reduziert Energieeinsatz

Auch auf den Pfannendunstkondensator wollte Alec Mull auf keinen Fall mehr verzichten. Schon beim erstmaligen Einsatz im CombiCube B reduzierte sich der Gasverbrauch schlagartig um 40 Prozent. Founders sammelt das Heißwasser von rund 65 Grad Celsius aus dem Pfannendunstkondensator direkt in einem Tank und nutzt es dann zum einen als Brauwasser, zum anderen für die Heißlaugenreinigung der Tanks. »Diese Art der Tankreinigung wirkt wunderbar und ist jetzt dank der Wasserrückgewinnung aus dem Pfannendunstkondensator auch kosteneffizient«, erklärt Alec Mull. »Krones machte hier einen wirklich guten Job.« Als Energieträger im Sudhaus wird aber nach wie vor nicht Heißwasser sondern Dampf genutzt.

»Für mich war von Anfang an klar, dass ich wieder mit einem Steinecker Sudhaus arbeiten will. Bei Krones bekommt man das, wofür man bezahlt. Auch wenn Deutsche und Amerikaner mitunter verschiedene Auffassungen haben, am Ende des Tages kooperieren wir immer sehr gut. Die Deutschen sind sehr detailorientiert, sie wissen, was sie tun und sie sind äußerst organisiert. Die Krones Anlagen sehen auch sehr sauber und aufgeräumt aus – das mag ich, weil ich auch hygienische Brauereien liebe. Und schließlich haben wir ein perfektes Sudhaus bekommen«, sagt Alec Mull.

Vollautomatisierter Gär- und Lagerkeller

Parallel zur Installation des neuen konventionellen Sudhauses baute Founders auch die Kapazitäten des Gär- und Lagerkellers um 350.000 Hektoliter aus. Dieser konnte im Juli 2015 in Betrieb genommen werden. Dazu installierte die Brauerei 15 zylindrokonische Gär- und Lagertanks mit einem Bruttoinhalt von 1.750 Hektolitern. Auch im Keller wird eine zweite Ausbauphase bis Ende 2016 die Gesamtkapazität um nochmal das gleiche Volumen auf dann 1,05 Million Hektoliter erhöhen. Während der ursprüngliche Gär- und Lagerkeller noch manuell mit Schlauchtechnik betrieben wurde, entschloss sich Founders beim Neubau der ersten und zweiten Ausbaustufe erstmals für eine vollautomatisierte Lösung. Krones übernahm die komplette Verrohrung, installierte die Ventilblöcke mit Evoguard Doppelsitzventilen und hinterlegte die Keller-Software TwinPro zur automatischen Steuerung der Abläufe.

Als Vorteile der Vollautomatisierung sieht er einerseits den deutlich niedrigeren Arbeitseinsatz für Schlauchen, Reinigen und Desinfizieren, »weil alles auf Knopfdruck passiert«, andererseits den sehr wichtigen Hygieneaspekt, »weil alles in sich hygienisch ist«. Für einen Rundum-Betrieb in drei Schichten waren im alten, manuell geführten Keller zwölf Mitarbeiter pro Tag nötig, im neuen vollautomatisierten Keller sind es nur noch vier.

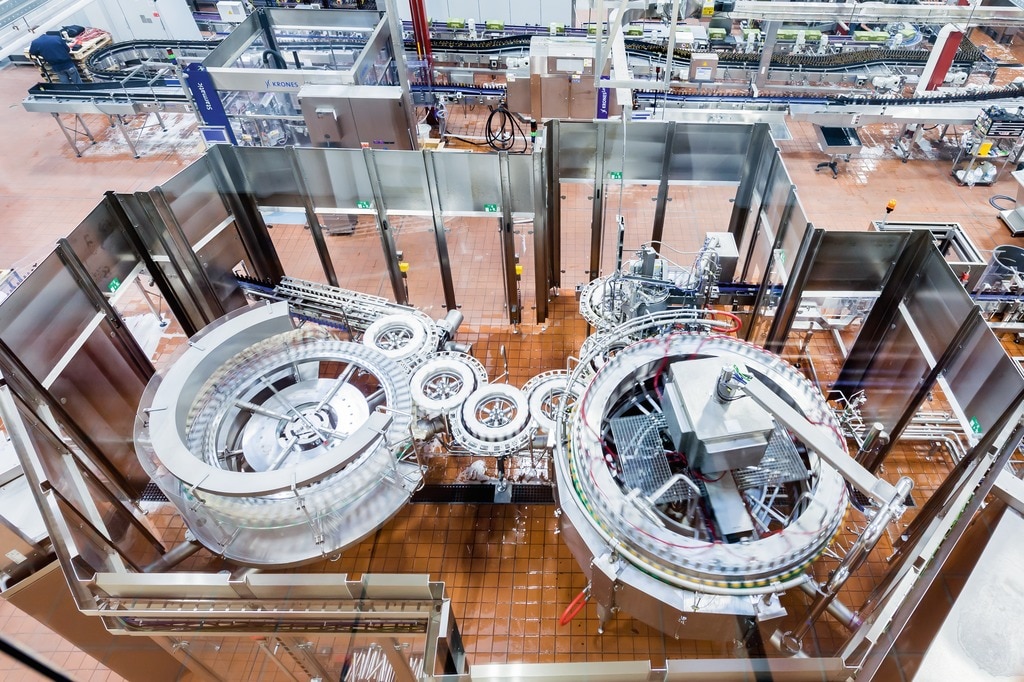

Neue Krones Glas-Abfüllanlage

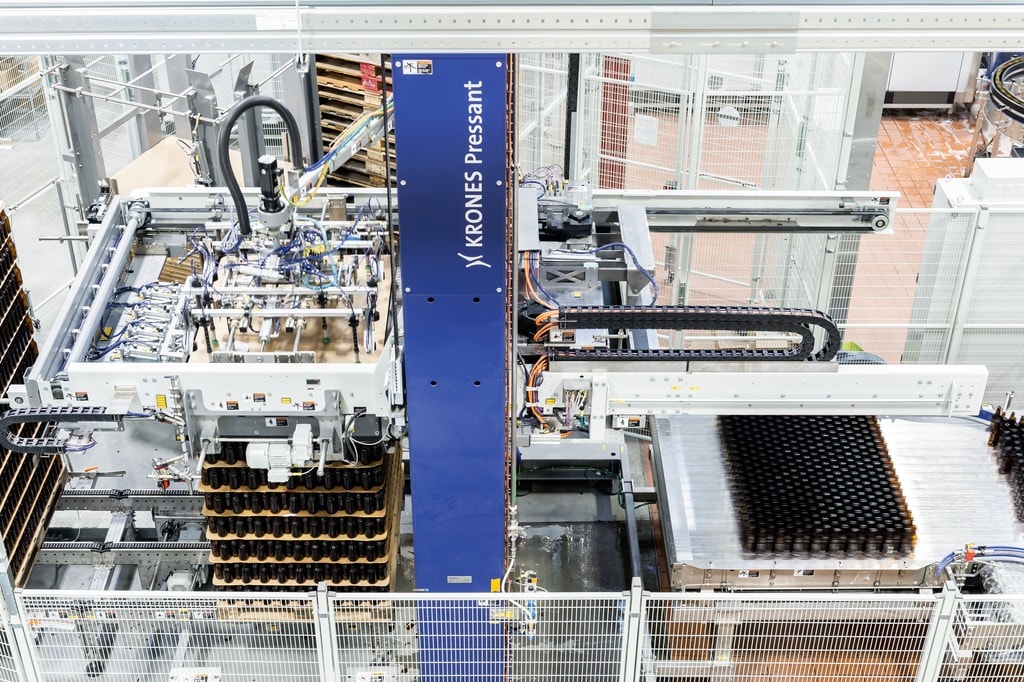

Nach Sudhaus sowie Gär- und Lagerkeller nahm Founders zeitgleich im Sommer 2015 auch noch eine Krones Glas-Abfüllanlage in Betrieb, sodass tatsächlich vom Neubau einer gesamten Brauerei gesprochen werden kann. Installationsbeginn war im April, zwei Monate später startete die erste Produktion und Ende August fand die Abnahme mit 92 bis 94 Prozent Wirkungsgrad für zwei verschiedene Verpackungen statt. Die Linie ist ausgelegt auf eine Leistung von 30.000 12-Ounces-Flaschen pro Stunde (entspricht rund 0,35 Litern). In Zukunft soll sie aber auch ein paar Mal im Jahr 25,4-Ounces-Flaschen (0,75 Liter) abfüllen – und zwar mit Bieren, die einmalig in kleiner Auflage von 6.000 bis 12.000 Kartons auf den Markt gebracht werden. »Allein durch die höhere Leistung der Linie liegt die Effizienz pro Mannstunde jetzt um 150 Prozent höher als bei der alten Anlage«, sagt Matt Sutton, Packaging Manager.

Die Linie beginnt mit einem Neuglasabschieber Pressant Universal 1N. Im Anschluss vereinzelt ein mit Plexiglas eingehauster Massentransporteur die Behälter und transportiert sie so zum Rinser-Füller-Block. Dieser besteht aus einem Rinser Moduljet und einem Füller Modulfill HRS. Anschließend wird die Füllhöhe im Checkmat F-X kontrolliert. Nach einer Pufferstrecke trocknet ein Linadry die Behälter, bevor diese auf einer Etikettiermaschine Starmatic mit zwei Kaltleim-Aggregaten an Brust und Hals beziehungsweise Rücken ausgestattet werden. Integriert ist hier auch ein Checkmat E zur Etikettensitzkontrolle, der eventuelle Fehletikettierungen sofort ausschleust.

»Die Varioline ist ein großartiges Konzept«

Ganz neu ist für Founders auch die dann folgende Technologie der Verpackungsstraße Varioline. Diese übernimmt auf nur sechs mal sieben Metern Grundfläche die komplette Endverpackung. Die zwei Module der Varioline produzieren zuerst mit Robotern Open Carrier Sixpacks, packen die Flaschen darin ein und setzen anschließend je vier Open Carrier in einen ebenfalls von der Varioline aufgerichteten Vollkarton, der dann noch direkt verschlossen wird. Die fertigen Versandverpackungen werden mit Tintenstrahl datiert sowie codiert und ihr korrektes Füllgewicht mit einer Inline-Waage kontrolliert. »Die Varioline war die größte Neuheit für uns«, erläutert Matt Sutton. »Indem sie die Aufgabe von fünf oder sechs Einzelmaschinen übernimmt, hat sich der Platzbedarf auf maximal zehn Prozent einer konventionellen Anlage reduziert. Ich hatte – ehrlich gesagt – anfangs Bedenken, dass die Maschine mit ihren über 60 Servomotoren zu komplex ist. Eine Besichtigung im Testzentrum des Krones Werks Rosenheim überzeugte uns dann«, sagt Matt Sutton. »Die Varioline ist ein großartiges Konzept, das sich für uns auszahlt.«

Neubau einer kompletten Brauerei

| Sudhaus | Gär- und Lagerkeller | Glas- Abfüllanlage | Linien-Umbau |

|---|---|---|---|

|

350 Hektoliter pro Sud

|

Rund 350.000 Hektoliter

|

30.000 Flaschen pro Stunde (12 Ounces bzw. 0,35 Liter)

|

|

Wäre das nicht auch was für Sie?