Traditionelle Braukunst mit hochmodernen Anlagen

Früher stand die Braustätte weit außerhalb der Stadtgrenzen, heute liegt der Betrieb mitten in der Stadt. Dort stieß er mittlerweile an die Grenzen seines Wachstums, ein Umzug war dringend nötig. Den hat Paulaner jetzt mit der Eröffnung der neuen Greenfield-Brauerei in München-Langwied erfolgreich vollzogen. Krones lieferte neben zwei Sudlinien auch die komplette Prozesstechnik für Hefe, Kaltbereich und Reinigungstechnik sowie das Prozessleitsystem. Gut, besser – Paulaner braut seine Biere ab sofort mit Steinecker Technologie.

Ein Anspruch der Paulaner Brauerei ist es, traditionelle Braukunst mit hochmodernen Anlagen zu kombinieren. Paulaner beauftragte dazu Krones als Generalunternehmer für Produktion und Prozesstechnik mit Schnittstellen zur Energieversorgung einerseits und zum Drucktankkeller beziehungsweise Abfüllung andererseits. Krones lieferte die komplette Technologie für zwei Sudlinien, den Hefekeller sowie die Integration des Gär- und Lagerkellers, der Filtration und des Drucktankkellers. »Steinecker ist traditionell dafür bekannt, dass man auf der einen Seite technologisch neue Wege geht, zum Beispiel mit der Läutertechnologie im Pegasus oder dem Würzekocher Stromboli, andererseits aber auch der klassischen Münchner Brauweise treu bleibt«, meint der Geschäftsführer Supply Chain der Paulaner Brauerei Dr. Stefan Lustig. »Wir konnten bei Steinecker technologische Aspekte finden, die uns die Entscheidung leicht machten. Generell legten wir bei der Auswahl der Technologie Wert darauf, dass wir uns weitgehend an dem orientierten, wie wir am Nockherberg gearbeitet hatten. Wir hatten außerdem eine relativ kurze Zeitspanne zwischen Inbetriebnahme sowie Hochfahren des neuen und Herunterfahren des alten Betriebs – und wollten deshalb natürlich möglichst wenige Risiken eingehen, was die Themen Qualität und Geschmack anbelangt. Aus diesen Gründen setzten wir auch hier auf Maischbottich plus Maischpfanne für unser bewährtes, klassisch bayerisches Zweimaisch-Dekoktionsverfahren, das eben auch Teil des Paulaner Geschmacksprofils ist.«

Beim Läuterbottich wurde auf eine große Läuterfläche Wert gelegt, um zum einen Qualität, zum anderen auch Leistungsfähigkeit sicherzustellen. »Mit Stromboli haben wir ein Würzekochsystem ausgesucht, das uns die Möglichkeit gibt, zu variieren und die richtige Balance zwischen den gewünschten thermischen Prozessen einerseits und Verdampfungsrate sowie Energieeffizienz auf der anderen Seite zu finden«, sagt Dr. Stefan Lustig. »Mit dem Steinecker Sudwerk werden wir die richtigen Hebel finden, um dies entsprechend steuern zu können.«

Zwei identische Sudlinien

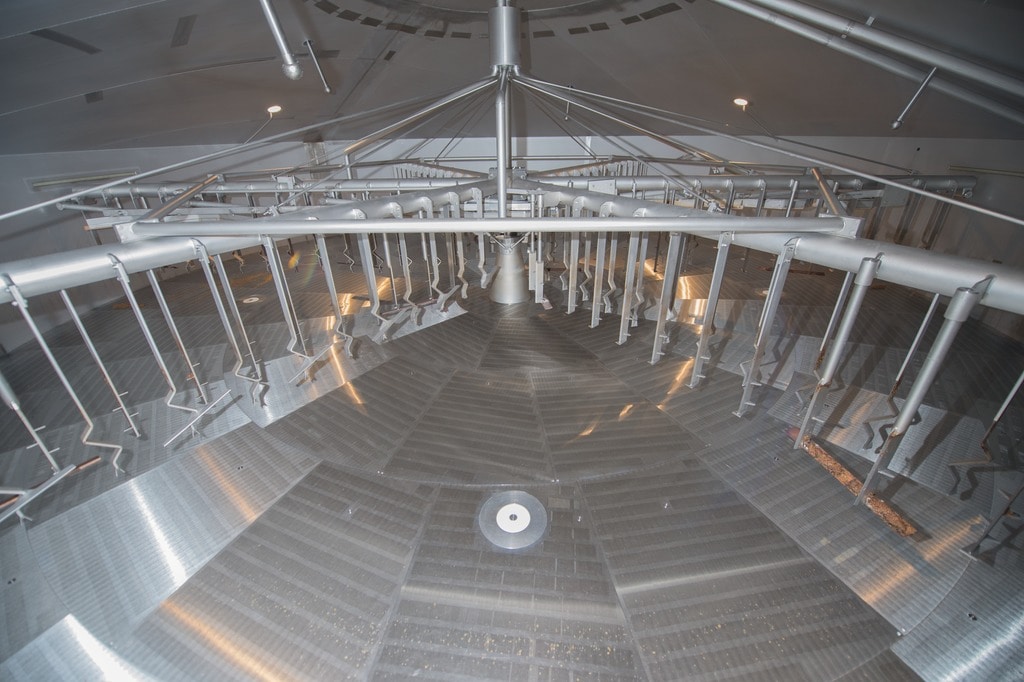

Die zwei identischen Sudlinien sind für je zehn Sude pro Tag mit 900 bis 980 Hektoliter heißer Ausschlagwürze pro Sud ausgelegt. Zwei Nassschrotmühlen Powermill vermahlen jeweils bis zu 40 Tonnen Malz pro Stunde und Linie. In jeder der beiden Sudlinien arbeiten jeweils zwei Maischgefäße ShakesBeer, mit je einem Maischbottich und einer Maischpfanne, für das traditionelle Zweimaischverfahren. Die beiden Läuterbottiche Pegasus C mit je 11,5 Metern im Durchmesser fassen jeweils 210.000 Liter und dürften zu den größten Läuterbottichen in deutschen Braustätten gehören. Sie stellen das Herzstück des Sudhauses dar.

Jede Sudlinie enthält außerdem eine Würzepfanne, einen Whirlpool, ein Vorlaufgefäß und eine biologische Sauergut-Anlage mit Sauergut-Tank zur Einstellung der pH-Werte. Die Würzepfannen sind für Niederdruckkochung ausgelegt und mit Innenkochern Stromboli ausgestattet. »Ich bin überzeugt, dass wir mit Stromboli sowohl eine gute Ausdampfung erzielen, als auch Verdampfungsziffern im Bereich von drei bis vier Prozent realisieren zu können«, erklärt Dr. Stefan Lustig. Je ein Pfannendunstkondensator mit einem Energiespeichertank für 1.400 Hektoliter dient der Energierückgewinnung.

Kellertechnik vollautomatisiert

Im Gär- und Lagerkeller kommen in den acht Gär- und Lager-Blocks insgesamt 63 Tanks zum Einsatz. Diese sind als Tank-in-Box-System mit Raumtrocknung, dafür ohne Isolierung ausgeführt. Ebenso wie im Drucktankkeller sorgen Evoguard Ventile in Doppelsitzausführung für leckagefreies Umschalten. »Wir erwarten uns von Evoguard eine hohe mikrobiologische Sicherheit in einem komplett automatisierten Betrieb«, betont Dr. Stefan Lustig.

Die durchgängige Automatisierung von der Malzannahme bis hin zur Abfüllung läuft über das Prozessleitsystem Botec F1. In den Kellern sorgt das Routen-Kontrollsystem DynaRoute für Anlagensicherheit. Diese Software sucht nach vorgegebenen Kriterien selbstständig den Rohrleitungsweg, den es benutzen kann, und ermittelt für einen Produkttransfer im Keller eine Verbindung zwischen Quelle und Ziel. Das eigentliche Gehirn des Systems, der Route Controller, berücksichtigt den Anlagenzustand, prüft, welche Medien sich in welchen Leitungsteilen befinden, übernimmt Steuerung und Koordination der Wege und protokolliert diese Vorgänge. »Auch dies ist eine sehr große Veränderung für unsere Mitarbeiter. Während wir am Nockherberg noch klassisch Sudhaus, Gärung und Filtration als eigene, getrennte Bereiche hatten, in denen Mitarbeiter spezialisiert eingesetzt waren, steuern wir jetzt von einer einzigen Warte aus alle Prozesse. Das ist natürlich für die Mitarbeiter ein Umbruch in eine neue Welt, da hilft die Automatisierung mit Botec und DynaRoute sehr,« kommentiert Dr. Stefan Lustig.

Neue Ära des Bierbrauens

Die Filtration in der neuen Paulaner Brauerei besteht aus einer kieselgurfreien Membranfiltrations-Anlage. Für Weißbier kommen Zentrifugen zum Einsatz. Auch die Wasseraufbereitung der neuen Brauerei war Bestandteil des Auftrags für Krones. Diese wird realisiert durch die Wasseraufbereitungsanlage Hydronomic mit modernster Membrantechnologie, drei UV-Einheiten, einer Wasserentgasungs-Einheit mit einer Leistung von 550 Hektoliter pro Stunde sowie einem Puffertank für entgastes Wasser. Die hier eingesetzte Hydronomic ist eine der größten Wasseraufbereitungsanlagen, die je gebaut wurden.

Neben den genannten Komponenten installierte Krones auch die komplette Verrohrung der Gewerke. »Die Verrohrung und Anbindung der Infrastruktur haben sehr gut funktioniert. Wir hatten tolle Krones Baustellenleiter und mit den Installationsfachleuten sowie der Inbetriebnahmemannschaft von Krones eine engagierte Truppe, die es geschafft hat, innerhalb weniger Wochen aus einem Rohrleitungsgewirr eine funktionierende Brauerei zu machen«, lobt Dr. Stefan Lustig. »Die Zusammenarbeit mit Krones war von Anfang an sehr gut und konstruktiv. Dank des Ergebnisses könnte ich zwar den Slogan ‚Gut, besser, Steinecker‘ unterstreichen, aber ich denke, wir bleiben trotzdem bei ‚Gut, besser, Paulaner‘ – denn wir wollen ja unser Bier verkaufen.«

Wäre das nicht auch was für Sie?